コーポレートブログ

国内初※、「4本フォークタイプの自動運転フォークリフト」実証実験スタート。 物流DXで物流最適化と安定的な供給体制構築を推進!

2024年10月9日

世の中のニーズをつかみ、製品を安定してお客さまのもとへ届け続ける。物流の最適化を図るとともに、社会課題である少子高齢化を背景とする「物流の人手不足」、トラックドライバーの稼働時間が制限される「物流2024問題」[1][2]に対応するため、コカ・コーラ ボトラーズジャパンでは物流現場の業務改革を進めています。

荷待ち時間を最小限に抑えるため、2022年から新たな車両予約システムを導入(詳細は最下部のリンクから)。同時に、物流の効率化や供給力のさらなる増強に向けて、倉庫における業務改革を行なっています。

そのようななか、東日本エリア全域の「い・ろ・は・す」の製造・供給を担う白州工場倉庫(山梨県北杜市)では、株式会社豊田自動織機が開発する「4本フォークタイプのトラック荷役対応自動運転フォークリフト[3]」を導入し、2024年9月より実証実験が始まりました。

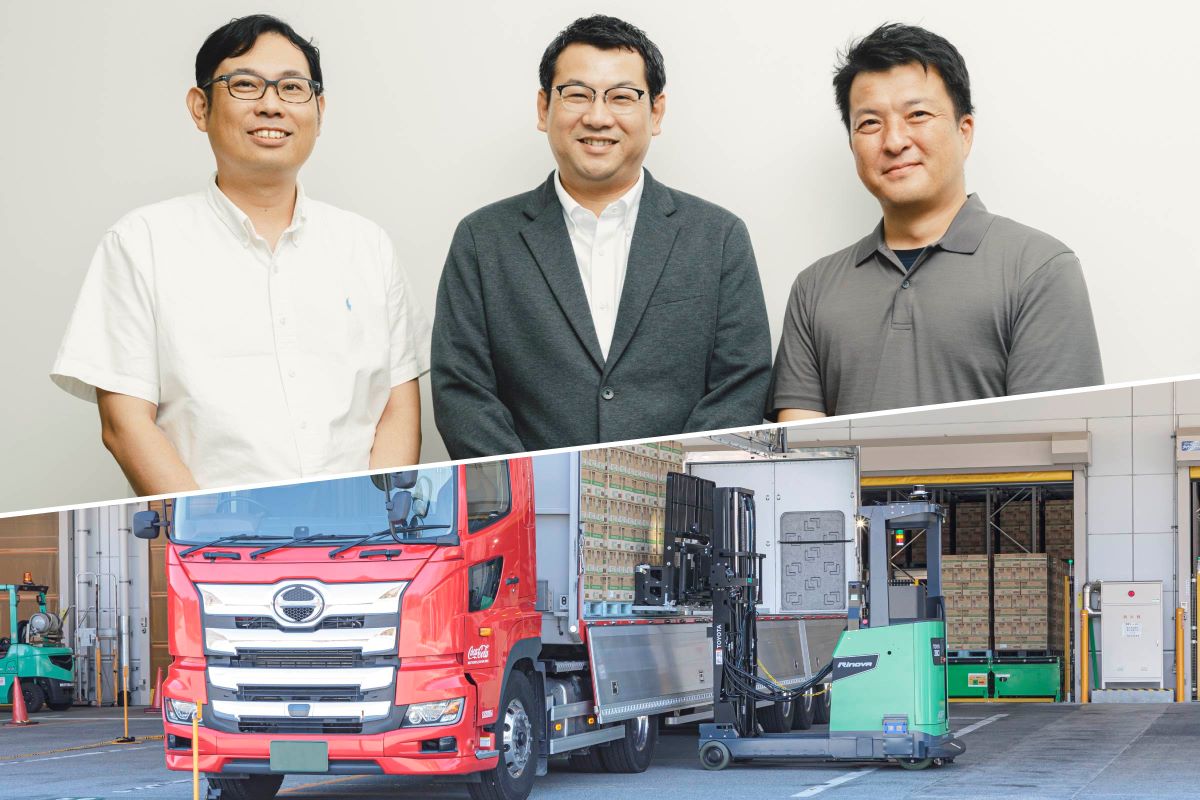

4本フォークタイプのトラック荷役対応自動運転フォークリフトを物流倉庫に導入する試みは国内初※。前例のないプロジェクトの背景にはどのようなねらいや思いが込められているのでしょうか。同プロジェクトを推進する和井田聡、佐々木明朗(ともにロジスティクス戦略グループ統括部所属)、細川聡一(エンジニアリンググループ統括部所属)の3名に聞きました。

熟練の操作技術を要する世界、荷役業務の人材確保が喫緊の課題

「フォークリフト」と聞くと、人が乗り込んで運転し、熟練の操作技術で荷物をどんどん運んでいく様子を思い浮かべる人も多いのでは。当社倉庫でも、経験豊富なオペレーターがフォークリフトを操作し、トラック荷役を担当することで安定した供給体制を確保しています。

ただ、プロジェクトを統括する和井田は「現状の体制のままでは将来の供給能力に不安がある」と話します。

「製品が乗っているパレットを1トラックあたり16枚~30枚ほど隙間なく且つ迅速にトラックの荷台に並べていくには熟練の技が求められ、そのための教育には時間がかかります。しかし少子高齢化の影響で、将来的に担い手が不足することは避けられず、年を追うごとに新規採用が難しくなってきているのです」(和井田)

白州工場が立地するエリアは山間部に位置しており、他工場と比べても「特に人が集まりにくい」「トラックの集車もしづらい」といいます。現場では協力会社の力も得て、24時間体制で稼働していますが、物流2024問題を背景に、より安定した出荷体制の構築が求められているのです。

国内初「4本フォークタイプ」自動運転フォークリフトの実用化に向けて試行錯誤

白州工場倉庫で進められている実証実験では、2列のパレットを並べて同時に運ぶことができる4本フォークタイプ(4本爪)の自動運転フォークリフトが導入されました。カメラで倉庫内の敷地の全体像を撮影し、架空の地図を作成して自車の位置を把握。床面に磁気棒の埋め込みがいらずに荷物を自動で運ぶ、「3Dスラム」という技術が用いられています。

4本フォークタイプのリフト。

4本フォークタイプの自動運転フォークリフトを倉庫に導入するのは国内初※の試み。技術担当の細川は「スピード面の課題を乗り越えるには4本フォークタイプが必須だった」と明かします。

「初期段階のデモでは、国内ですでに実績のある2本フォークタイプの自動運転フォークリフトを試してみました。しかしこれでは、熟練のオペレーターの倍近く時間がかかることが分かったのです。物流効率を大幅に低下させてしまってはプロジェクトの意味がありません。そこで開発元の豊田自動織機さんに相談し、4本フォークタイプを導入することとしました」(細川)

こうしてスタートした導入プロジェクト。物流オペレーションを担当する佐々木は「実際に始まってみると想定通りにいかない部分ばかりだった」と振り返ります。

「2本フォークタイプの自動運転フォークリフトではスムーズにトラックへ積み込めていたケースでも、4本フォークになるとまったく動きが違いました。荷物を詰む際に寄せすぎて無駄にスペースを使ってしまったり、隣の製品にぶつかりそうになったり、走っている途中で止まってしまったり。2本フォークならきれいに載せられる荷物も、4本になるとなかなかうまくいきません。ほんのわずかなパレットのずれも全体の積載効率低下につながり、人が操作していればすぐに手直しできるものの、機械では豊田自動織機にチューニングしてもらうのにも時間がかかりました」(佐々木)

開発担当者とは何度も打ち合わせを行い、試行錯誤をくり返し、時間をかけてプログラムや制御技術の見直しを重ねていったといいます。

パレットとパレットの間は数ミリ単位の誤差も許されない

「機械の作業精度を改善するためのチューニングには時間がかかり、一度チューニングしても微細な見直し項目は次々と見つかり何度も修正をかけてきましたが、それも大詰めの局面です。機械の作業精度やスピード、安全性を今回の実証実験でしっかりと検証するとともに、円滑に本番稼働に移行できるよう、運用面の準備も並行して行っています」(和井田)

新たな技術で「人が対応しきれない部分」を補い、効果を最大化する

そんな和井田の言葉通り、2024年9月からはいよいよ白州工場での実証実験が本格化。2024年内には実証実験を完了できるよう急ピッチで準備が進められています。

自動運転フォークリフトによって、物流の業務はどのように変わるのでしょうか。佐々木は

「自動運転フォークリフトが活躍するようになれば、倉庫の生産性や出荷能力だけでなく、物流業務全体のプロセスにも好影響がもたらされる」といいます。

「トラックドライバーの負荷を軽減するための施策にもなります。たとえば現状では、人員不足などの問題があってなかなか夜間倉庫の稼働を拡大できていません。そうすると日中にトラックの入庫が集中し、ドライバーの待機時間が増えてしまう。自動運転フォークリフトによって夜間の倉庫稼働が安定してできるようになれば、ドライバーはより柔軟に入庫できるので、大きな効果を生むでしょう」(佐々木)

「人がフォークリフトを運転する場合、その稼働時間には限界があります。それに基づいてプロセスを組むとどうしてもムリやムラが生じてしまう。自動運転フォークリフトのような新たな技術は、人が対応しづらい部分にこそ大きな価値を発揮するのではないでしょうか」

「今回の白州工場倉庫での実証実験を通じて、物流の効率化と持続的な供給体制構築を目指せることを大変嬉しく感じています。本番稼働に向けてしっかりと準備を進めていきたいと思います」(和井田)

※ 豊田自動織機調べ(2024年9月10日時点)3D-LiDARを搭載したトラック荷役対応自動運転フォークリフトで、国内初の4本フォークタイプを実現

■ 関連ページ

[1] コーポレートブログ: 【物流の2024年問題に立ち向かう】「車両予約システム」でドライバーの待機時間を大幅削減、倉庫の生産性拡大へ

[2] コーポレートブログ: 従来の配送管理業務を「スマホ完結」に!業界のイメージを変える物流DXプロジェクト

[3] ニュースリリース :国内初の4本フォークタイプのトラック荷役対応自動運転フォークリフト実稼働へ